Hvorfor vælge oxygen boost til glassmeltning?

| Drastisk reduktion af NOx- og CO2-emissionerDa kvælstoffet i luften ikke bidrager med kalorier, reduceres den termiske fusionsenergi kraftigt ved helt eller delvist at fjerne det fra forbrændingszonen takket være den lavere gasmængde, der skal opvarmes. Mindre mængde gas, der skal opvarmes, reducerer behovet for fossile brændstoffer og udledningen af kuldioxid (CO₂) fra forbrændingsgasser med op til 60 %. Mindre kvælstof i forbrændingszonen reducerer dets oxidering ved høje temperaturer og forhindrer udledning af kvælstofoxid (NOx) med op til 90 %. |

| Forbedring af energieffektiviteten: op til 60 % brændstof besparelseDen termiske effektivitet af regeneratorer og rekuperatorer i glasovne falder med årene for at opvarme forbrændingsluften. Når de ældes, kan man ved at tilføje rene oxygen brændere eller udskifte luftbrændere med rene oxygen brændere i forbrændingszonen kompensere for faldet i regenerators og rekuperators ydelsesniveau og dermed forlænge ovnens levetid. |

| Forlængelse af smelteovnes levetidDriften af varmegenvindere og regeneratorer til opvarmning af forbrændingsluft forringes med alderen og begrænser ovnenes produktionskapacitet. Ved at berige forbrændingsluften med oxygen kan en ovns nominelle produktionskapacitet genoprettes ved at installere rene oxygen brændere i stedet for luftbrændere. |

| Drag fordel af en optimal, innovativ og patenteret oxygen boost teknologiAir Liquide har patenteret en ny teknologi til glasindustrien kaldet "HeatOx «, som består af forvarmning af oxygen og naturgas til en høj temperatur ved at genvinde varmen fra forbrændingsgasserne. Sammenlignet med oxygen boost uden forvarmning reducerer HeatOx-teknologien brændstof- og oxygen forbruget til et punkt, hvor oxygen boost er økonomisk konkurrencedygtig for alle typer glas. |

Varför använda oxyfuel uppvärmning för att tillverka glasfiber?

Temperaturen på glaset som kommer ut ur en smältugn för fiberproduktion måste kontrolleras så att glaset har egenskaper i hela sin tjocklek som gör att det kan dras kontinuerligt i matare.

Flexibilitet

Svårigheten att säkerställa en bra termisk profil begränsar kraftigt flexibiliteten hos luftförbränningssystem. Effektområdet för de oxy-fuel-brännare som Air Liquide erbjuder gör det möjligt att reglera och stabilisera glasets temperatur i enlighet med driftförhållandena. Maximal flexibilitet uppnås när hela ritningszonen är utrustad med oxy-fuel-brännare.

Stabilitet

Air Liquide har utvecklat oxyfuel-system som erbjuder fördelen med en konstant flamlängd, kortare och bredare än hos luftbrännare. De gör det möjligt att värma upp kanterna på dragformarna för att undvika att kyla glasytan som kommer i kontakt med de eldfasta materialen.

De begränsar också den termiska gradienten mellan mitten och kanten av dragzonen. Skillnaden i glasets viskositet under dragningen är mindre och det smälta glasets flöde mot mitten är mindre uttalat.

Eftermontering

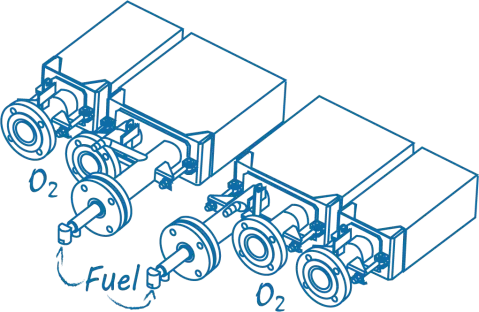

Möjligheten att återanvända samma block gör det enkelt att ersätta luftbrännare med Air Liquide oxy-fuel-brännare. De kan monteras på alla värmezoner i de upp till 20 m långa dragkanalerna, med 10 enheter per meter.

Vad består Air Liquides erbjudande om oxyfuel-system för glasindustrin av?

Utrustning för syrgastillförsel

- Oxyfuelbrännare för smältugnar och matare för glasfiberdragning, karakteriserade av effekt, typ av flamma och NOx-utsläpp

- Flödeskontrollskåp för brännarstyrning

Process- och säkerhetsexpertis

Expertstöd är en integrerad del av Air Liquides erbjudande.

- Värme- och massbalanser för att definiera kraven för oxyfuel

- Preliminär riskanalys

- Installation och uppstart av förbränningsutrustning

- Enstaka eller återkommande revisioner för att övervaka processen

- Utbildning i säker användning av gaser

Infångning av CO2: Andra lösningar för glasindustrin som kompletterar oxyfuel

Förutom oxyfuel för att uppnå koldioxidneutralitetsmål inom glasindustrin erbjuder Air Liquide även industriella lösningar för att fånga upp, transportera och binda eller återanvända koldioxid (CCUS) på kryogenisk eller kemisk väg. Dessa olika lösningar gör det möjligt att uppnå en maximal minskning av koldioxidutsläppen (CO₂) från industriella förbränningsprocesser.

Har du et spørgsmål om oxycombustion?

Vores eksperter vender tilbage til dig så hurtigt som muligt.