- Økonomisk laserskæring – indtog i mange industrigrene

- Hvordan fungerer laserskæring?

- Resonatorgasser til CO2-lasere – høj kvalitet for at sikre en lang levetid ved laserskæring

- Tilbehør til gasforsyningssystemer til implementering af resonatorgasser ved laserskæring

- Procesgasser til laserskæring: Laserteknologi i produktionsteknik – De forskellige processer

- Hvilke processer anvendes til laserskæring?

- Forskellige procesgasser til laserskæringEffektiv laserskæring med LASAL Touch-dysen – mere ydelse, mindre procesgasforbrug, færreprocesomkostninger

Økonomisk laserskæring – indtog i mange industribrancher

Laserskæring betegner skæring af faste stoffer ved hjælp af kontinuerlig eller pulserende laserstråling gennem materialeblæsning (fjernelse af materiale ved opvarmning).

Næsten alle typer materialer kan skæres med laserstråling efter den nyeste teknik, hvis parametrene for laserstrålingen

- bølgelængde

- gennemsnitlig effekt

- pulsenergi og pulsvarighed

tilpasses materialet.

Der anvendes fokuserede højtydende lasere, oftest CO2-lasere (en gaslaser) eller i stigende grad Nd:YAG-lasere (faststoflasere) samt de mere effektive fiberlasere, der er lette at fokusere.

Hvordan fungerer laserskæring?

Det første trin i fremstillingen af laserstråling består i at stimulere et lasermedium ved tilførsel af energi (kaldet "pumpning"). Mange forskellige stoffer kan fungere som lasermedium. Der anvendes faste stoffer (f.eks. en rubinkrystal), halvledere, væsker (f.eks. opløste farvestoffer) eller gasser (f.eks. en blanding af helium og neon).

Tilførslen af excitationsenergi kan ske ved hjælp af blitzlamper, elektriske gasudladninger, kemiske reaktioner eller en anden laser.

For at opnå en forstærkning af strålingen lader man processen foregå i en resonator. Det betyder, at strålingen reflekteres i et rør i begge ender af spejle og dermed passerer gennem lasermediet flere gange.

Resonatorgasser til CO2-lasere – høj kvalitet for at sikre en lang levetid ved laserskæring

Uanset om det drejer sig om CO2-lasere, excimerlasere eller specialanlæg – Air Liquide tilbyder det rigtige gas til enhver laserresonator. LASAL™-gasser og -gasblandinger garanterer pålideligheden af laserkilden og øger levetiden for optik, spejle og linser.

Valget og kvaliteten af resonatorgasser stabiliserer og optimerer laserens tilgængelige ydelse og bestemmer dermed pålideligheden af laserkilden.

For at opfylde de højeste kvalitetskrav har LASAL™-gasserne et minimalt indhold af urenheder som fugt, kulbrinter og faste partikler. I takt med videreudviklingen af laserkilderne er LASAL™-produktlinjen også blevet løbende udvidet og forbedret.

LASAL-kvaliteten

- 100 % homogenitet

- H2O < 3 ppm

- Kulbrinter < 1 ppm

I praksis giver dette følgende fordele:

- Høj ydeevne og stabilitet af laserstrålen takket være lave H2O- og kulbrinteværdier

- Undgåelse af gasrelaterede forstyrrelser såsom:

- Beskadigelse af laseroptikken

- Effektsvingninger

- Unødvendige driftsstop

- Uplanlagte vedligeholdelser

Der findes forskellige resonatorgasser, som er tilpasset forskellige lasersystemer og deres specifikationer med hensyn til kvalitet og sammensætning.

Egnede gasser

Tilbehør til gasforsyningssystemer til implementering af resonatorgasser ved laserskæring

For at sikre den krævede renhed frem til anlægget findes der udstyr til tappearmaturer, der er specielt udviklet til laseranvendelser.

Omfattende forbehandling af beholdere, homogenisering og konstante produktkontroller sikrer, at LASAL™-gasser overgår laserproducenternes kvalitetskrav. Disse høje krav gælder også for udstyret og især for gasforsyningssystemerne.

LASAL™-armaturer tilbyder en kontinuerlig forsyning af resonatorgasser, der er tilpasset de individuelle behov, fra to-trins trykreduktionsventiler til trykudligningsstationer til cylindre og bundter med automatisk omskiftning og elektronisk niveauovervågning.

Procesgasser til laserskæring: Laserteknologi i produktionsteknik – De forskellige processer

I materialebearbejdning anvendes laserudstyr til skæring, gravering, boring og mærkning af et bredt spektrum af materialer.

Laserstrålernes egenskaber giver følgende fordele ved metalbearbejdning med laser:

- Høj energitæthed, lav varmepåvirkningszone og varmebelastning (minimal vridning)

- Høj proceshastighed

- Berøringsfri bearbejdning

- Inert

- Ikke-ledende materialer kan bearbejdes

- Intet værktøjs slid

- Stor fleksibilitet og god automatiserbarhed

Hvilke metoder anvendes til laserskæring?

Afhængigt af den opnåede temperatur og det tilførte procesgas opstår der forskellige tilstandsformer for det fjernede materiale. Der skelnes mellem tre varianter – afhængigt af, om materialet fjernes fra skærespalten som væske, oxidationsprodukt eller damp:

Lasersmelteskæring

Ved smelteskæring dannes skærespalten ved kontinuerlig smeltning og udblæsning af det skårne materiale med reaktionsfrie eller inaktive gasser, hvor gasstrålen desuden forhindrer oxidering af overfladen. Her anvendes nitrogen, sjældnere argon eller helium med tryk op til 22 bar.

En høj skærekvalitet er kendetegnet ved minimal rilledannelse på skærekanterne og ingen gratdannelse på undersiden af skæret. Skærekvaliteten påvirkes i væsentlig grad af fokuspositionen, fremføringshastigheden, lasereffekten, intensitetsfordelingen og skæregaspresset.

Lasersmelteskæring anvendes oftest, når der kræves oxidfri skæresnit i rustfrit stål. Aluminiumslegeringer og højtsmeltende ikke-jernlegeringer udgør en anden anvendelse, og også almindeligt konstruktionsstål skæres med nitrogen, da skærekanterne ikke længere skal efterbehandles for senere lakering eller pulverbelægning.

Laserbrændeskæring

Den tidligere mest almindelige metode til skæring af jernholdige metaller er brændeskæring. Ligesom ved autogen brændeskæring opvarmes materialet til antændelsestemperaturen og brændes ved tilsætning af ilt (blæsegas) med et tryk på få bar. Derfor kan kun materialer, hvis antændelsestemperatur ligger under smeltetemperaturen, bearbejdes.

Skærespalten er ca. 0,1 til 0,8 mm afhængigt af pladetykkelsen. Ved laserstråleskæring kan gratdannelse næsten undgås ved hjælp af egnede procesparametre. For at undgå afbrænding af spidse konturer og urene indstikshuller skal laserens effekt reduceres.

Lasersublimeringsskæring

Procesgassen blæser ikke kun dampen ud af skærespalten, men forhindrer også, at den kondenserer i skærespalten. Sublimeringsskæringer er i princippet gratfri, men de gasser, der dannes, er ofte brændbare.

Materialer uden en udtalt smeltetilstand er det væsentlige anvendelsesområde for sublimeringsskæring. Det kan være både uorganiske og organiske stoffer.

Forskellige procesgasser til laserskæring

For at opnå et godt skæreresultat uden efterbearbejdning af de skårne emner er det ud over den korrekte fokusering og fokusplacering af laserstrålen også afgørende, at skæregassen er af høj kvalitet.

Ved brændeskæring ligger fokus i den øverste tredjedel af pladetykkelsen. Som skæregas anvendes hovedsageligt LASAL™ 2003. Ved højtrykssmelteskæring af højlegerede stål og aluminium ligger fokus i den nederste tredjedel af pladetykkelsen. Her er LASAL™ 2001 det foretrukne skæregas. Til særligt "reaktionsvillige" materialer som titanium har ARCAL™ Prime vist sig at være et velegnet skæregas.

| Anvendelse | Skæreegnede materialer | Skæregas |

| Laserskæring | Ulegerede og lavt legerede stål | LASAL 2003 |

| Lasersmelteskæring | CrNi-stål, NE-metaller (Al, Ti),glas, plast | LASAL 2001 ARCAL Prime |

| Lasersublimeringsskæring | Plast, papir, træ, keramik | LASAL 2001 ARCAL Prime LASAL 4 |

Effektiv laserskæring med LASAL Touch-dysen – mere ydelse, mindre procesgasforbrug, lavere procesomkostninger

Effektiv laserskæring med LASAL Touch-dysen

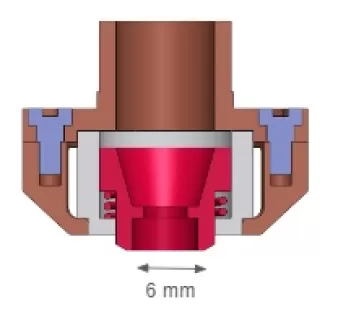

Gennem en gasdyse indføres en gasstrøm af procesgassen koaksialt med laserstrålen. Denne gasstrøm blæser det smeltede metal ud af skærespalten og forhindrer oxidation af gasdysen og det materiale, der skal skæres.

På grund af afstanden mellem bearbejdningsfladen og dysen strømmer en del af gasstrømmen ud sideværts mellem gasdysen og materialet. Op til 90 procent af gassen bidrager derfor ikke til at blæse det smeltede metal ud. For at kompensere for dette og opnå rene skærekanter er der behov for gasstrømme med høje tryk mellem 13 og 20 bar samt høje gennemstrømningshastigheder på op til 40 m³/h.

Med den dyse, der er udviklet af Air Liquide, reduceres afstanden mellem gasdysen og materialets overflade til et minimum.

Derfor er der meget lille afstand mellem gasdysen og pladen. Næsten hele procesgassen presses ind i skærespalten og går ikke tabt i siderne. Cirka 90 procent af gassen bruges "effektivt" til laserskæring.

LASAL Touch-dyse – minimering af procesomkostningerne

Med LASAL Touch-dysen kan forbruget af procesgas ved laserskæring reduceres betydeligt.

LASAL Touch-dysen er designet, så varmebestandigheden og kompatibiliteten ikke påvirkes. Ved skiftende produktion undgås dermed opsætnings- og dermed stilstandstider for laseren. Fordele ved brug af Lasal Touch-dysen:

- Meget glat og homogen skærekantMinimal oxidation på underkanten

- Minimal gratdannelse, også i spidse hjørner

- Kortere omstillings tid ved skiftende produktion

- Forøgelse af skærehastigheden

- Meget lignende levetid som standarddyser

Vil du prøve LASAL Touch? Udfyld blot kontaktformularen! Vi sender dig gerne et passende tilbud.